Hiện nay, nhu cầu tìm kiếm một phương thức quản lý mới là yêu cầu cấp thiết với sự phát triển của doanh nghiệp và chu trình PDCA chính là lời giải đáp cho các vướng mắc trên. Nó giúp cho công việc của doanh nghiệp được hoạch định và triển khai bài bản, hạn chế được những sai sót dẫn đến thiệt hại, mất mát. Tuy nhiên, để áp dụng hiệu quả chu trình PDCA trong sản xuất đòi hỏi cần tuân thủ một số nguyên tắc nhất định.

Vào năm 1950, chu trình PDCA được Tiến sĩ Deming giới thiệu cho người Nhật bao gồm: lập kế hoạch – thực hiện – kiểm tra – điều chỉnh (Plan-Do-Check-Act), cụ thể được diễn giải như sau:

P (Plan): lập kế hoạch và đề xuất phương pháp đạt mục tiêu.

D (Do): Đưa kế hoạch vào thực hiện.

C (Check): Kiểm tra kết quả thực hiện dựa theo kế hoạch đã đề ra.

A (Act): Thông qua các kết quả thu được, đề xuất những cách thức điều chỉnh thích hợp nhằm bắt đầu lại chu trình với những thông tin đầu vào mới.

Ông chỉ ra, có đến 80 – 85% chất lượng sản phẩm, dịch vụ đạt kết quả như kỳ vọng hay không là do ở vấn đề quản lý. Đối với các tổ chức, doanh nghiệp áp dụng hệ thống quản lý chất lượng theo tiêu chuẩn ISO 9001, thì chu trình PDCA gần như là bài học vỡ lòng không thể thiếu.

1. Vậy chu trình PDCA là gì?

Đây là một chu trình hoạt động chuẩn với phương thức khá đơn giản. Trước tiên là vấn đề hoạch định (Plan) cho những công việc cần làm. Tiếp đến là khâu triển khai cụ thể cách thức thực hiện (Do) những công việc đó. Kế đến là kiểm tra (Check) lại những việc đã làm và sau cùng là hành động (Act) khắc phục, phòng ngừa những sai sót, hạn chế chưa phù hợp để cải tiến. PDCA giúp cho công việc được hoạch định và triển khai một cách bài bản, từ đó, giảm thiểu được những sai sót dẫn đến thiệt hại, mất mát.

Tại sao doanh nghiệp cần xây dựng PDCA

Đối với các doanh nghiệp, tổ chức có áp dụng hệ thống quản lý chất lượng theo tiêu chuẩn ISO, thì chu trình PDCA là quan trọng không thể thiếu. Vòng tròn PDCA giúp cho doanh nghiệp có thể xây dựng các công việc cần được tiến hành một cách chặt chẽ, theo quy trình, nhằm duy trì chất lượng hiện có. Một số hiệu quả mà PDCA mang lại khi được áp dụng trong doanh nghiệp có thể kể đến như:

- Cải tiến quy trình.

- Thay đổi cách thức quản lý.

- Quản lý chất lượng.

- Kiểm soát, duy trì thực hiện dự án.

- Quản lý hiệu suất.

- Nâng cao năng lực cạnh tranh của tổ chức.

>>> Quy trình xây dựng hệ thống đánh giá KPI trong doanh nghiệp

2. Áp dụng chu trình PDCA trong sản xuất (quản lý và giám sát)

Chu trình PDCA là một chu trình cải tiến, được thiết kế dựa trên ý tưởng đề xuất thay đổi, đo lường kết quả và tích hợp thay đổi trên toàn hệ thống. Đây cũng là yếu tố thiết yếu của triết lý sản xuất tinh gọn đang được nhiều doanh nghiệp hiện đại ứng dụng ngày nay, nhằm giám sát và quản lý sản xuất.

2.1 Plan – Lập kế hoạch

Quy trình chi tiết để lập kế hoạch thực sự bao gồm 03 bước: xác định vấn đề, phân tích và phát triển theo một thử nghiệm để kiểm tra nó. Trong đó, đối với hoạt động giám sát và quản lý sản xuất, các doanh nghiệp cần lưu ý công việc sau:

- Nhận dạng vấn đề

- Có những vấn đề nào đang ảnh hưởng tới hoạt động sản xuất của doanh nghiệp (hàng tồn kho không đủ, khó khăn khi tiếp nhận đơn hàng,…)?

- Mức độ tác động của vấn đề này tới chu trình sản xuất (độ trễ trong hoạt động…)?

- Mức độ ảnh hưởng của vấn đề đến các bộ phận liên quan trong doanh nghiệp (giao hàng, kinh doanh…)?

- Phân tích vấn đề

- Tìm kiếm, khai thác thông tin để nhận dạng, hiểu đầy đủ các vấn đề và nguyên nhân phát sinh vấn đề đó (nhân công, nguyên vật liệu, tình trạng cơ sở vật chất, máy móc…)?

- Thu thập dữ liệu liên quan đến vấn đề này (hoạt động thống kê trong nhà máy, tình trạng sản xuất trước…)?

- Các bộ phận nào cần tham gia vào quy trình (chỉ cần bộ phận quản lý hay cả sự tham gia của các công nhân nhà máy…)?

- Đánh giá về tính khả thi để giải quyết vấn đề?

- Phát triển một thử nghiệm

- Đề xuất các giải pháp khả thi để thực nghiệm.

- Xác định đối tượng tham gia và vai trò liên quan? (ai sẽ chịu trách nhiệm về nó?)

- Xác định mục đích của cuộc thử nghiệm và cách thức đo lường hiệu suất?

- Làm thế nào triển khai từ quy mô nhỏ thử nghiệm sang việc triển khai chính thức?

2.2 Do – Thực hiện

Giai đoạn thực hiện là nơi để triển khai các giải pháp hay những thay đổi được đề xuất từ bước trước đó. Quá trình này sẽ được thực hiện trên quy mô nhỏ và dần điều chỉnh để triển khai quy mô toàn doanh nghiệp sao cho nhanh chóng và ít tốn kém hơn. Đồng thời, doanh nghiệp cần lưu ý đo lường hiệu suất cũng như thu thập dữ liệu cần thiết để đánh giá kết quả sau này thông qua các yếu tố như: độ trễ trên dây chuyền sản xuất, năng suất công nhân, hiệu suất thiết bị, hay số lượng sản phẩm đạt chất lượng được hoàn thành…

2.3 Check – Kiểm tra

Ở giai đoạn này, doanh nghiệp cần đối sánh phần thử nghiệm, phân tích kết quả rồi xác định những gì đã đạt được qua việc trả lời các câu hỏi sau:

- Việc thực hiện thay đổi tại nơi sản xuất có đem tới kết quả mong muốn không?

- Còn vấn đề nào chưa thực hiện được?

- Kinh nghiệm rút ra là gì?

- Có đủ dữ liệu để đánh giá hiệu quả hay không?

- Có cần thiết phải chạy thử nghiệm khác không?

- Giải pháp được đề xuất có còn khả thi và mang tính thực tế nữa không?

- Làm thế nào để thử nghiệm quy mô nhỏ có thể nhanh chóng triển khai chính thức?

2.4 Act – Hành động

Tại bước này trong chu trình PDAC, việc triển khai được thực hiện trên diện rộng dựa trên những kinh nghiệm mà doanh nghiệp có được trong quá trình thử nghiệm. Nếu những thay đổi không mang lại hiệu quả thì phải thực hiện lại chu kỳ với một kế hoạch khác tại nhà máy. Ngược lại, nếu kế hoạch hiệu quả thì cần phải chuẩn hóa quy trình và triển khai nó trên toàn hệ thống. Trong giai đoạn này của chu trình, hãy trả lời những câu hỏi sau trước khi bắt tay vào thực hiện:

- Những nguồn lực nào cần thiết để có thể triển khai giải pháp trên phạm vi toàn nhà máy?

- Cách thức nào để sự thay đổi được duy trì lâu dài?

- Phương pháp đo lường nào nên được áp dụng, và cách thức giám sát tác động của giải pháp?

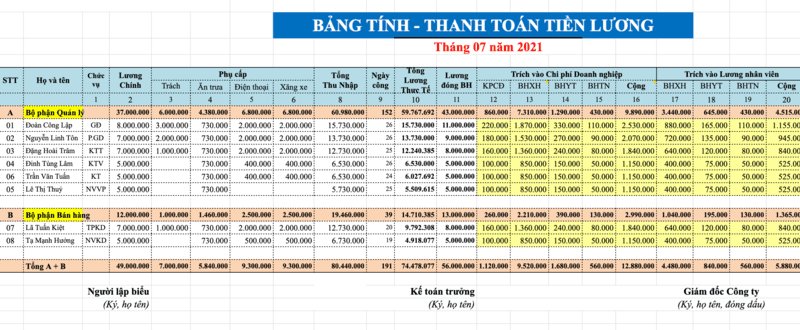

>>> Tham khảo: Phân hệ phần mềm quản lý – thống kê sản xuất BRAVO